Enkodery umożliwiają precyzyjne określenie położenia części maszyny, kąta jej obrotu, prędkości obrotowej, przyspieszenia, kierunku ruchu oraz, w ruchu liniowym, odległości. Przekształcają ruch mechaniczny (obrotowy lub liniowy) na sygnały elektryczne i przesyłają informacje zwrotne do układu sterowania maszyny lub do licznika. Pozwalają na określenie pozycji względnej przez zliczanie impulsów.

Czym są i jak działają enkodery

Enkodery są stosowane zarówno w urządzeniach technologicznych, jak i w sprzęcie gospodarstwa domowego i w urządzeniach elektronicznych, m.in. dźwigach osobowych, precyzyjnych serwonapędach, zautomatyzowanych liniach produkcyjnych.

Stosowane są dwie metody pomiaru:

− inkrementalna, czyli przyrostowa, i

− absolutna

oraz dwie techniki pomiaru: optyczna i magnetyczna.

Enkodery obrotowe służą do pomiaru położenia kątowego obiektu – części maszyny, liniowe zaś do pomiaru ruchu wzdłużnego, czyli przemieszczenia. Zarówno enkodery obrotowe, jak i liniowe mogą być inkrementalne lub absolutne.

Enkodery inkrementalne

Enkoder inkrementalny, czyli przyrostowy, generuje sygnał wyjściowy cyfrowy w wyniku obrotu wału o określony kąt.

Rys. 1. Enkoder inkrementalny firmy Lika w wykonaniu przeciwwybuchowym

Obrotowe enkodery inkrementalne są urządzeniami do pomiaru zmian położenia kątowego, ale mogą być również stosowane do pomiaru przesunięć liniowych za pomocą przekładni ciernej, paskowej lub zębatki. Ich działanie polega na przetworzeniu ruchu obrotowego wirnika na sygnał elektryczny na wyjściach w postaci impulsów prostokątnych. Pomiar realizowany jest inkrementalnie (przyrostowo), co oznacza, że do prawidłowego przebiegu pomiaru konieczna jest ciągła rejestracja zmian sygnału. Charakterystyczną cechę tych enkoderów stanowi stała liczba impulsów na wyjściu – do 10 000 impulsów/obrót, odpowiadająca rozdzielczości systemu pomiarowego.

Enkoder inkrementalny optyczny

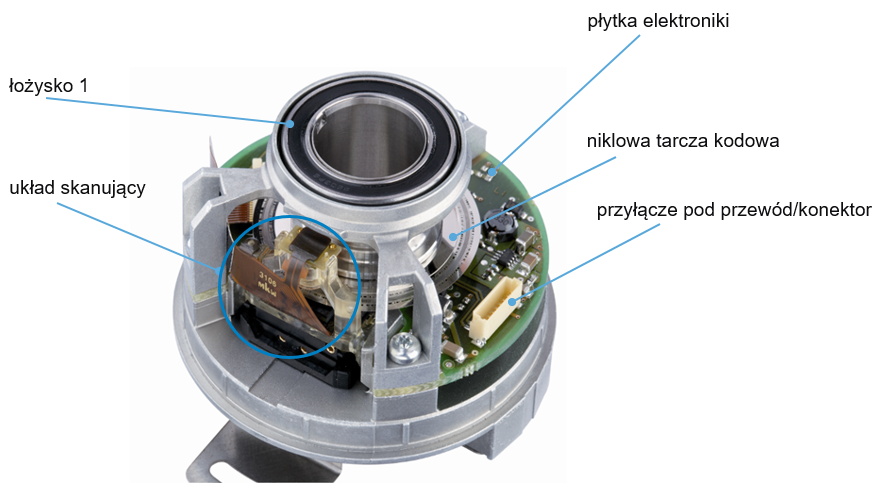

Enkoder inkrementalny optyczny jest zbudowany z kilku podstawowych części (rys. 2).

Rys. 2. Budowa enkodera inkrementalnego [iautomatyka.pl)

Część mechaniczna to wałek z tarczą kodową, dwa łożyska (maksymalnie od siebie oddalone) i układ skanujący. Część elektryczną stanowi układ elektroniczny generujący sygnał wyjściowy. Tarcza kodowa (skala) może być wykonana ze szkła, tworzywa sztucznego lub – w najnowszych konstrukcjach – z metalu. Metalowa tarcza kodowa jest stosowana zwłaszcza w konstrukcjach przeznaczonych do pracy w miejscach, w których występują wstrząsy lub wibracje. Tarczę kodową podzielono na pola przezroczyste i nieprzezroczyste (tzw. inkrementy), tarcza metalowa ma wycięte otwory. Liczba naniesionych inkrementów na tarczy kodowej definiuje rozdzielczość enkodera. Jest ona określana liczbą impulsów na jeden obrót tarczy. Im rozdzielczość, czyli liczba impulsów elektrycznych lub optycznych na jeden obrót tarczy, jest większa, tym mniejsze przesunięcia kątowe mogą być mierzone i uzyskuje się większą dokładność pomiaru. Układ skanujący, a zatem część pomiarowa enkodera, składa się z:

− tarczy kodowej (skali),

− źródła światła,

− soczewki kierującej strumień świetlny padający na tarczę kodową z naniesionymi inkrementami,

− maski (noniusza) umieszczonej za tarczą kodową,

− odbiornika promieni świetlnych.

Zastosowanie maski (noniusza) umożliwia uzyskanie z jednego promienia świetlnego dwóch podstawowych kanałów A i B przesuniętych względem siebie o 90o elektrycznych. Na płytkach (skali i noniusza) są naniesione lub wycięte prążki (inkrementy), na przemian przepuszczające i nieprzepuszczające promieni podczerwonych z nadajnika podczerwieni. Nadajnik podczerwieni jest zbudowany z diod LED. Promienie świetlne po przejściu przez skalę i noniusz są odbierane przez układ odczytujący (odbiornik) wykonany z elementów fotooptycznych, najczęściej z fototranzystorów z soczewkami skupiającymi. Skala i noniusz są względem siebie ruchome. Przetworniki obrotowe charakteryzuje liczba prążków naniesionych promieniowo na skali.

Rozdzielczość takiego układu zależy od liczby prążków przepuszczających i nieprzepuszczających promieniowania podczerwonego (jasnych i ciemnych). Noniusz, nazywany również polaryzatorem lub maską, jest mechanicznie połączony z układem optycznym. Skala obraca się między diodami podczerwieni a noniuszem. Inkrementy na płytce noniusza są tak rozmieszczone, aby przesunięcie skali względem noniusza powodowało taką modulację promieniowania podczerwonego dochodzącego do fototranzystorów, aby sygnał wyjściowy miał kształt prostokątny. Element światłoczuły odbiera impulsy świetlne przechodzące przez skalę i przetwarza je na impulsy elektryczne, które po wzmocnieniu są dalej przekształcane na prostokątny sygnał wyjściowy.

W enkoderach oprócz ścieżki pomiarowej są zaznaczone tzw. punkty referencyjne, tak rozmieszczone, aby ukazywały się tylko raz na pełen obrót tarczy skali. W enkoderach obrotowych jest to jeden punkt, w przetwornikach liniowych może ich być zaś kilka. Celem punktów referencyjnych naniesionych na skali jest identyfikacja położenia skali względem noniusza. Gdy punkt referencyjny znajdzie się w polu odczytu noniusza, będzie generowany sygnał.

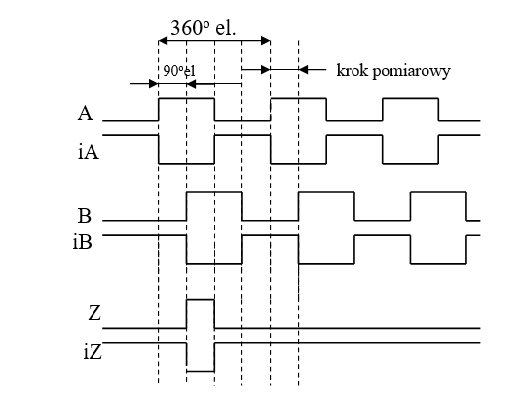

Określenie kierunku obrotów wałka enkodera jest możliwe przy jednoczesnym wykorzystaniu obydwu kanałów A i B. Sterownik połączony z enkoderem rozpoznaje, który z sygnałów występuje pierwszy. Jeżeli będzie to sygnał (kanał) A, oznacza to, że wałek enkodera obraca się w kierunku zgodnym z ruchem wskazówek zegara. Jeśli jako pierwszy wystąpi kanał B, to oznacza, że wałek enkodera obraca się w kierunku przeciwnym do kierunku obrotów wskazówek zegara. Noniusz formuje również trzeci kanał enkodera – kanał „Z”, który generowany jest tylko raz przy pełnym obrocie tarczy kodowej. Kanał ten służy do bazowania lub synchronizacji układu ruchu silnika lub urządzenia. Odbiornik, czyli fotoelement zainstalowany na końcu układu skanującego, przetwarza promieniowanie podczerwone przepuszczone przez tarczę kodową i noniusz na impulsy elektryczne prostokątne.

Rodzaje sygnałów wyjściowych

W enkoderach inkrementalnych są zazwyczaj generowane dwa sygnały prostokątne przesunięte względem siebie o 90º. Za pomocą tych sygnałów można określić położenie oraz kierunek ruchu obiektu, np. silnika elektrycznego. Stosowane są różne rodzaje wyjść. Do najczęściej spotykanych interfejsów wyjściowych zalicza się:

− TTL (Line Driver),

− HTL (Push Pull),

− Open Collector,

− Sin/Cos.

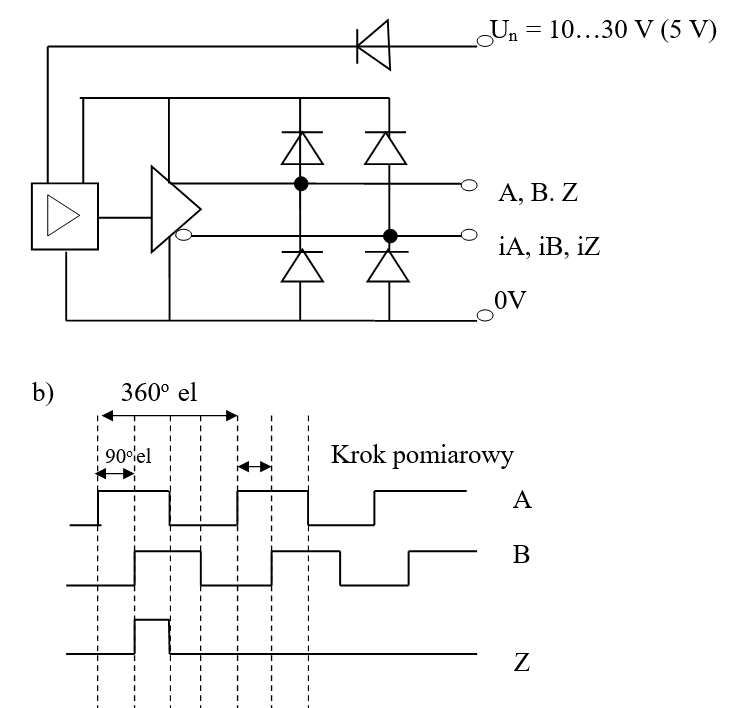

Rys. 3. a) Schemat wyjścia typu TTL (RS422). Sygnał prostokątny, dwa kanały przesunięte względem siebie o 90o elektrycznych, Z – kanał referencyjny, zasilanie 10…30 V (5 V). b) sygnały prostokątne. Poziomy stanów logicznych U(1) 2,5…5 V DC, U(0) ≤0,5 V DC

Wyjścia TTL (Line Driver) zapewniają wysoką częstotliwość odpowiedzi układu oraz bardzo dobrą odporność na zakłócenia (rys. 3). Podstawową właściwością sygnału TTL (Transistor – Transistor Logic) są specyficzne poziomy napięć odpowiadających stanom logicznym generowanego sygnału prostokątnego. Niski stan logiczny „0” określany jest jako poziom napięcia wyjściowego ≤ 0,5 V DC. Wysoki stan logiczny „1” mieści się w zakresie napięć od 2,5 do 5 V DC.W sygnale TTL nie uzyskuje się na wyjściu napięć wyższych od 5 V DC. Wszystkie wartości pomiędzy 0,5V DC a 2,2 V DC traktowane są jako stan nieokreślony. W kartach katalogowych enkoderów można często znaleźć określenia Line driver czy RS422, co jest związane z tym, że poziomy logiczne RS422 i sygnału TTL są takie same. W ofercie handlowej znajdują się enkodery inkrementalne zasilane napięciami 5 V DC lub 10 V DC do 30 V DC. Praktycznie różnią się one między sobą tylko właściwościami wynikającymi z różnicy poziomów napięć zasilających.

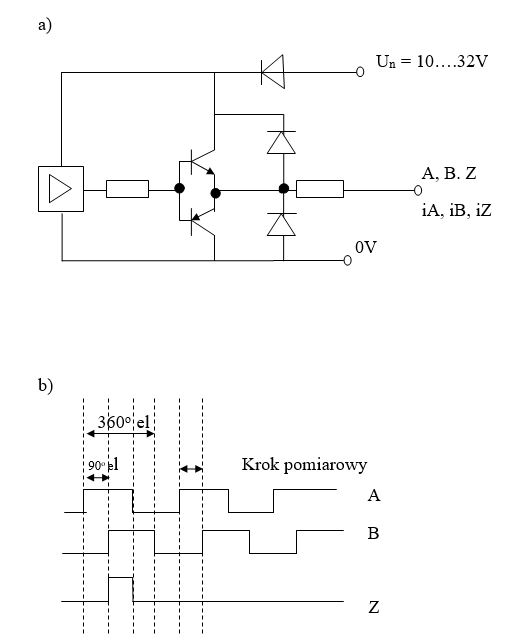

Rys. 4. a) Schemat wyjścia typu HTL. Sygnał prostokątny, dwa kanały przesunięte względem siebie o 90o elektrycznych. Zasilanie 10…32V. b) sygnały prostokątne. Poziomy stanów logicznych U(1) ≤ Un V DC, U(0) ≤ 1,5 V DC, Z – kanał referencyjny

Wyjścia typu HTL (Push Pull) są najczęściej wykorzystywanymi interfejsami wyjściowymi enkoderów. Charakteryzuje je bardzo dobra odporność na zakłócenia, ale mają mniejszą prędkość wymiany informacji i zwiększony pobór energii (rys. 4).W sygnale HTL napięcie w stanie wysokim zmierza w kierunku napięcia zasilającego, w stanie niskim zaś do napięcia równego 0 V DC. Stąd bierze się nazwa Push Pull. W praktyce na podzespołach enkoderów powstają spadki napięcia wywołujące ich nagrzewanie się, co powoduje, że w stanie wysokim sygnału wyjściowego napięcie będzie mniejsze o 2 do 4 V DC w stosunku do napięcia zasilającego, a w stanie niskim nie osiąga ono wartości 0 V DC, lecz plasuje się na poziomie od 0,5 V DC do 1,5 V DC. Interfejsy HTL są bardzo przydatne zwłaszcza w układach pomiarowych systemów napędowych zasilanych z falowników dużej mocy, w których występują problemy z kompatybilnością elektromagnetyczną.

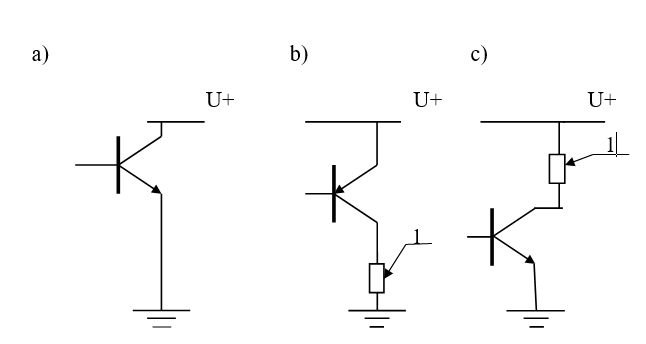

Rys. 5. Schemat wyjścia typu „Open Collector”: a) schemat ogólny, b) wyjście PNP, c) wyjście NPN, 1 – obciążenie

Wyjścia typu Open Collector (rys. 5) są bardzo proste i tanie, ale mają wiele ograniczeń. W zależności od typu zastosowanego tranzystora wyróżnia się dwa główne typy interfejsu Open Collector. Może więc być Open Collector NPN lub Open Collector PNP. Sterowniki z wejściem OC NPN praktycznie zliczają tylko niskie stany logiczne bliskie wartości 0 V DC. Wszystko powyżej traktowane jest jako stany wysokiej impedancji. Sterowniki z wejściem OC PNP zliczają praktycznie tylko sygnały o wysokich stanach logicznych. Do prostych zastosowań w układach, w których nie występują sygnały o dużych częstotliwościach, można wykorzystywać interfejsy Open Collector. W bardziej złożonych rozwiązaniach, chociażby ze względu na kompatybilność elektromagnetyczną czy wymaganie większej powtarzalności pomiaru, bardziej przydatne są interfejsy HTL.

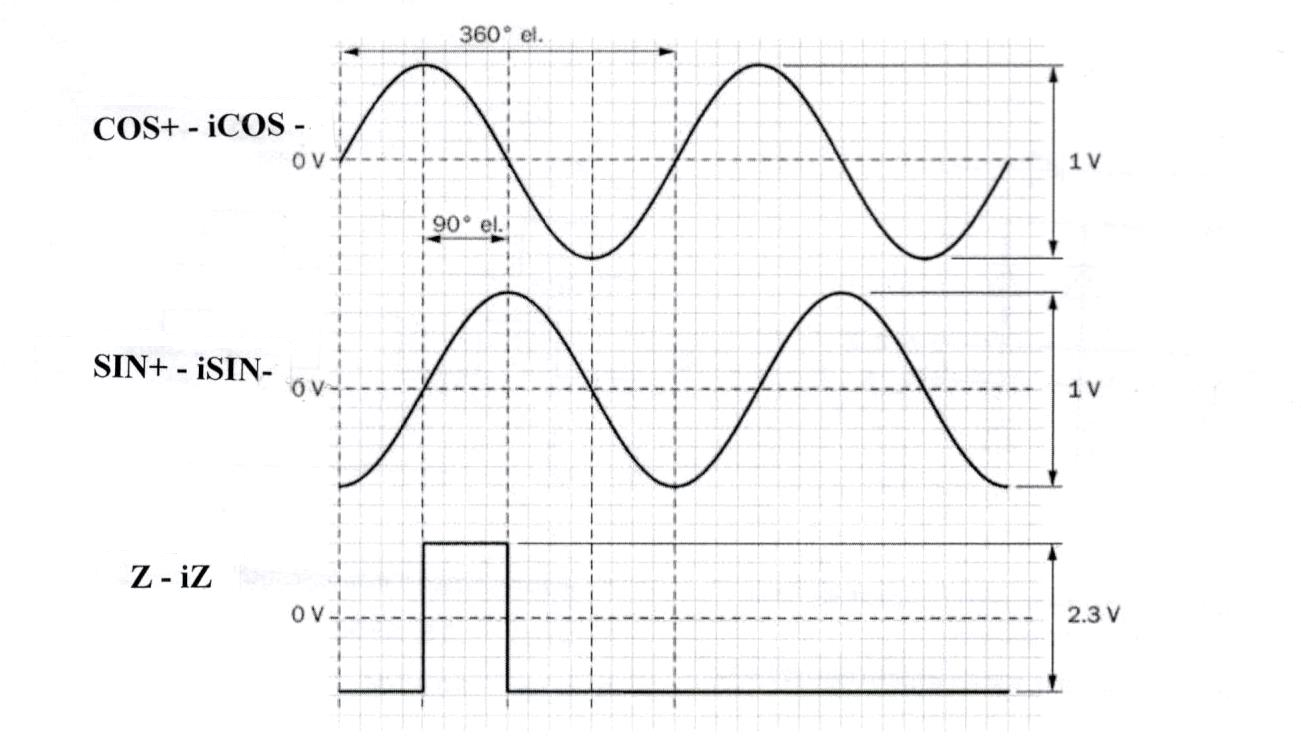

Rys. 6. W układzie z wyjściem sin/cos wyjściowy sygnał konwertowany jest na dwa sygnały sinus i cosinus wraz z ich negacją

Wyjścia typu SIN/COS. W wyjściu typu sin/cos (sinus/cosinus) wyjściowy sygnał impulsowy konwertowany jest na dwa sygnały: sygnał A – sinus i sygnał B – cosinus (rys. 6). Umożliwia to precyzyjne pozycjonowanie oraz odczyt o wysokiej rozdzielczości. W enkoderach z wyjściem sin/cos część mechaniczna pozostaje bez zmian, ale wykorzystują one bardziej zaawansowaną metodę cyfrową przetwarzania sygnału uzyskiwanego z części mechanicznej przetwornika.

Sygnał może mieć postać sinusoidy o odpowiedniej amplitudzie prądu lub napięcia, ale najczęściej przetwarzany jest na sygnał prostokątny. Sygnały dwóch układów optycznych są przesunięte względem siebie o ¼ okresu, czyli o 90º el. Aby z sygnału tego uzyskać informacje, trzeba go przetworzyć (np. w komparatorach). W wyniku komparacji (porównania) powstają dwie zwielokrotnione fale prostokątne przesunięte względem siebie o kąt 90º el. Niektóre modele enkoderów inkrementalnych oprócz trzech sygnałów prostokątnych A, B i Z wyposażone są również w sygnały oznakowane jako iA, iB i iZ, najczęściej przesyłane przez skrętkę miedzianą parami A+iA, B+iB oraz Z+iZ. Takie połączenie sygnałów pozwala na uzyskanie sygnału różnicowego o zwiększonej odporności na zakłócenia. (rys. 7).

Rys. 7. W celu ograniczenia zakłóceń elektrycznych sygnały najczęściej są przesyłane przez skrętkę parami A+iA, B+iB oraz Z+iZ

W większości przypadków wyjścia sin/cos enkoderów wykorzystywane są w instalacjach bezpieczeństwa.

Dobór rozdzielczości sygnału wyjściowego

Częstotliwość sygnału wyjściowego enkodera zależy o jego rozdzielczości i od szybkości obrotowej silnika elektrycznego, na którym został zainstalowany. Im rozdzielczość enkodera jest większa i wyższa jest prędkość obrotowa kontrolowanego silnika, tym zwiększa się częstotliwość sygnału wyjściowego enkodera (rys. 8).

Rys. 8. Zależność rozdzielczości enkodera od prędkości obrotowej

Przed doborem enkodera inkrementalnego konieczne jest ustalenie maksymalnej prędkości obrotowej układu napędowego. Na podstawie tej informacji dobiera się rozdzielczość enkodera. Przykładowo: w przypadku standardowego silnika asynchronicznego maksymalna prędkość obrotowa wynosi 3000 obr./min, można zastosować enkoder inkrementalny o rozdzielczości około 16 000 impulsów na obrót. Przy większej rozdzielności enkoder nie zdąży uformować impulsów prostokątnych i pomiar będzie bezużyteczny. Trzeba również brać pod uwagę, jaką częstotliwość sygnału wejściowego może obsłużyć wejście zastosowanego sterownika lub licznika. Jeżeli sterownik lub licznik ma np. wejście 100 kHz, to należy dobrać enkoder inkrementalny o odpowiednio mniejszej rozdzielczości.

Enkoder kątowy – czujnik położenia kątowego mierzy pozycję kątową obiektu przez odczytywanie położenia inkrementów (zmieniających swoje położenie podczas ruchu) umieszczonych na tarczy obrotowej. Położenie prążków może być obserwowane metodami optycznymi (enkodery optyczne) lub magnetycznymi. Rozdzielczość przetwornika określana jest w działkach odpowiadających liczbie inkrementów na tarczy kodowej przetwornika lub liczbie okresów fali prostokątnej wychodzącej z jednego kanału przetwornika. Licznik rozróżnia wszystkie zbocza sygnałów prostokątnych, co zwiększa liczbę impulsów czterokrotnie.

Pomiar drogi enkoderem obrotowym

Pomiar drogi enkoderem obrotowym może być realizowany tylko za pomocą elementu wykonawczego, który zamienia ruch obrotowy na postępowy. Najprostszym pomiarem drogi enkoderem obrotowym jest układ enkoder + koło pomiarowe. Poznawszy rozdzielczość enkodera i obwód koła pomiarowego, można wyznaczyć drogę, jaką przebył kontrolowany obiekt, kierunek i prędkość jego ruchu. Przykładowo, jeżeli obwód koła pomiarowego jest równy 200 mm i rozdzielczość enkodera wynosi 200 imp/obr., to każdy impuls z enkodera będzie odpowiadał 1 mm przebytej drogi. Istotną wielkością jest rozdzielczość liniowa, czyli liczba impulsów przypadająca na odcinek przebytej drogi. Przy tym samym kole pomiarowym, ale z enkoderem o rozdzielczości 1000 imp/obr., rozdzielczość liniowa wyniesie 0,2 mm/imp. Uzyska się więc lepszą rozdzielczość pomiaru. Do uzyskania wiarygodnych wyników pomiarów konieczny jest odpowiedni dobór materiałów współpracujących w czasie pomiaru – materiału powierzchni koła pomiarowego w stosunku do powierzchni i rodzaju mierzonego materiału. Inną powierzchnię musi mieć koło do pomiaru tekstyliów, inną do pomiarów materiałów twardych.

Przy doborze powierzchni współpracujących przy pomiarze długości zawsze obowiązuje zasada:

− miękki materiał mierzony (np. tekstylia) – twarda powierzchnia koła pomiarowego,

− twardy materiał mierzony (np. blacha) – miękka powierzchnia koła pomiarowego.

Sterownik PLC zawsze otrzymuje z enkodera inkrementalnego sygnały: sygnał prostokątny A o określonym napięciu i przesunięty względem niego sygnał B.

Przesunięcie sygnału B względem sygnału A służy do określenia kierunku obrotów, a co za tym idzie − określenia, czy sterownik ma dodawać wartość, czy ją odejmować.

Przez przyłączenie na wyjściu enkodera standardowych liczników impulsów można tworzyć układy pomiarowe długości i prędkości obrotowej przy jednostronnym kierunku obrotów. Przy zastosowaniu liczników z wejściem kwadraturowym można mierzyć długość z rozróżnieniem kierunku obrotów.

Podstawowe parametry obrotowych enkoderów inkrementalnych to: napięcie zasilania, rozdzielczość, standard sygnału wyjściowego, częstotliwość wyjść, średnica wałka lub otworu, temperatura pracy i stopień ochrony.

Enkoder liniowy – czujnik przemieszczenia mierzący pozycję liniową obiektu mierzy przemieszczenie obiektu przez odczytywanie położenia kresek (zmieniających swoje położenie podczas ruchu) umieszczonych na liniale z podziałką kreskową. Położenie kresek odczytywane jest takimi samymi metodami, jak w przetwornikach kątowych.

Przetworniki impulsowe są wykonywane w kilku standardach wyjść: najpopularniejszy jest standard OC (Open Collector); powinien być przy tym zastosowany zewnętrzny rezystor polaryzujący do napięcia zasilania. Umożliwia pracę wyjścia z napięciem różnym od napięcia zasilania układu wejściowego przetwornika i umożliwia optoizolację układu pomiarowego. W tego typu enkoderach wynik pomiaru przedstawiany jest jako pojedyncze impulsy zer jedynkowe (0–1) na wyjściach i dlatego zawsze określa się liczbę impulsów na obrót, np. 1000 impulsów na pełen obrót (360o). Jest również określany rodzaj impulsów, np. +5 V, czy +24 V itp. Enkodery inkrementalne wymagają, aby obsługiwany sterownik zliczał impulsy w celu ustalenia aktualnego położenia.

Enkodery absolutne

Rys. 9. Jednoobrotowy enkoder absolutny firmy LIKA

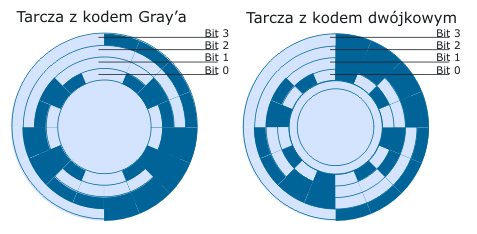

Enkodery absolutne podają aktualne położenie na bieżąco. Na tarczy kodowej naniesione są obwodowo prążki kodu cyfrowego; najczęściej jest to absolutny kod Gray’a lub naturalny kod dwójkowy (rys. 10), mogą być również inne kody.

-

b)

Rys. 10. Tarcze kodowe enkodera absolutnego a) z kodem Gray’a, b) z kodem dwójkowym [asimo.pl]

Kod Gray’a charakteryzuje się tym, że przy zmianie położenia o jedną działkę następuje zmiana sygnału tylko na jednej pozycji. Sygnał wyjściowy z przetwornika jest sygnałem równoległym w standardzie TTL z liczbą bitów zależną od rozdzielczości. Na przykład przy rozdzielczości przetwornika wynoszącej na jeden obrót tarczy 8, 10, 12 lub 13 bitów na tarczy jest 8, 10, 12 lub 13 okręgów złożonych na przemian z odcinków przezroczystych i nieprzezroczystych dla promieni podczerwonych, co jest źródłem sygnału świetlnego „0–1”.

W przypadku enkoderów absolutnych wynik pomiaru przedstawiany jest w postaci ciągu bitów określających dokładne położenie kątowe enkodera. Rozdzielczość enkodera przedstawiana jest w postaci liczby bitów, w jakiej podawany jest wynik. Przykładowo enkoder o rozdzielczości 8 bitów ma tarczę podzieloną na 256 części i jego rozdzielczość wynosi w stopniach 1,40625.

Enkodery absolutne różnią się od enkoderów inkrementalnych głównie tym, że mają naturalną „pamięć” położenia. Dlatego stosowane są tam, gdzie natychmiast po włączeniu zasilania potrzebna jest znajomość bezwzględnego położenia bez konieczności bazowania przetwornika. Oznacza to, że enkoder z przetwornikiem absolutnym nie jest wrażliwy na zanik zasilania, gdyż po powrocie napięcia będzie wskazywać aktualną pozycję i zliczać od wartości, na której się zatrzymał, w przeciwieństwie do enkodera inkrementalnego, który w takiej sytuacji zawsze zaczyna liczyć od zera i nie wskazuje aktualnej pozycji.

W zależności od zastosowania enkodery obrotowe mogą mierzyć przemieszczenia liniowe, kątowe, prędkość obrotową lub liczbę wykonanych obrotów.

W enkoderach absolutnych, bezwzględnych, obrotowo-kodowych zmierzona wielkość konwertowana jest na sygnał elektryczny w postaci analogowej.

Sygnały wyjściowe elektryczne enkoderów absolutnych (analogowych) zawierające informacje o przemieszczeniu lub pozycji kątowej mogą być przesyłane przez układ elektroniczny enkodera:

− jako sygnał binarny równoległy,

− jako sygnał binarny szeregowy,

− przez wyjście analogowe,

− przez magistralę komunikacyjną.

Transmisja sygnału równoległego jest szybsza od sygnału szeregowego. Będzie to spowodowane tym, że każdy przesyłany bit musi mieć swój elektryczny interfejs, co jednocześnie stwarza konieczność instalowania osobnego przewodu (żyły) dla każdego bitu kodu danej pozycji. W przypadku enkoderów o dużych rozdzielczościach trzeba stosować wielożyłowe kable transmisyjne. W celu ograniczenia kosztów często zastępuje się sygnał binarny równoległy sygnałem binarnym szeregowym. Transmisja sygnału szeregowego jest wprawdzie wolniejsza niż sygnału równoległego, ale ogranicza liczbę przewodów i ułatwia montaż. Obecnie najczęściej stosowane są enkodery absolutne z szeregowymi interfejsami cyfrowymi, które współpracują z siecią, np. SSI, ISI, EnDat. BiSS, Hiperface. Spotykane są również enkodery z wyjściami sieciowymi do bezpośredniej współpracy z siecią przemysłową PROFIBUS lub PROFINET. W takich przypadkach sygnał kodowy określający położenie przesyłany jest do sterownika przez protokół komunikacyjny.

Enkodery absolutne podzieli się na jedno- oraz wieloobrotowe. Enkoder jednoobrotowy nie wskazuje liczby wykonanych obrotów, sygnał wyjściowy jest bowiem powtarzany w tym samym formacie, co 360° obrotu wałka. Z tego powodu można tylko odczytać informacje, na jakiej pozycji enkoder się zatrzymał lub aktualnie się znajduje.

Enkodery magnetyczne

W trudnych warunkach pracy – przy zapyleniu, wibracjach, znacznych długościach pomiarowych enkodery obrotowe optyczno-elektroniczne są często zastępowane enkoderami zbudowanymi na bazie magnetycznych metod pomiarowych. Zaletami enkoderów magnetycznych, oprócz większej odporności na trudne warunki pracy w stosunku do enkoderów opartych na optycznych metodach pomiaru, jest bezkontaktowy pomiar, dłuższa żywotność i niższa cena.

Pomiar oparty na zjawisku Halla

Spotykane są różne konstrukcje enkoderów magnetycznych. Jedna z nich wykorzystywana do pomiaru przesunięć kątowych oparta jest na zjawisku Halla. Zasada działania takiego przetwornika polega na detekcji przemieszczenia kątowego magnesu osiowo spolaryzowanego. Przetwornik składa się z układu detekcji Halla zamkniętego w obudowie, która zawiera otwór do tulejki. W tulejce tej z jednej strony jest umieszczony osiowo spolaryzowany magnes, z drugiej strony zaś − otwór do wałka wyjściowego. Średnica otworu w obudowie będzie nieco większa niż średnica tulei, co umożliwia jej bezstykowy obrót w otworze obudowy enkodera. Enkoder zbudowany jest z czujnika pola magnetycznego, przetworników elektronicznych oraz osiowo spolaryzowanego magnesu. W układzie scalonym przetwornika są odpowiednio rozmieszczone mikroprzetworniki Halla, zasilane prądem o niewielkim natężeniu. Pod wpływem pola magnetyczne magnesu powstaje napięcie Halla skierowane prostopadle do kierunku przepływu prądu.

Tego rodzaju konstrukcje są odporne na działanie zewnętrznych pól magnetycznych, nawet o znacznych natężeniach.

Enkodery oparte na technologii detekcji Halla wykorzystywane są do uzyskiwania sprzężeń zwrotnych silników elektrycznych zarówno przy dużych prędkościach obrotowych

(do 60 000 obr./min), jak i w wysokich temperaturach – do 125oC. Opcje rozdzielczości układu dwójkowego i dziesiątkowego, duża dokładność ± 0,3o, możliwość uzyskiwania i zachowania w czasie eksploatacji stopnia ochrony IP68. Bezdotykowa, niepodlegająca zużyciu konstrukcja umożliwia niezawodne działanie w długim okresie użytkowania.

Elektroniczne metody przetwarzania sygnałów oraz interpolacji w czasie rzeczywistym pozwalają na otrzymywanie wielu rodzajów sygnałów wyjściowych, np. absolutny sygnał równoległy, absolutny sygnał szeregowy czy sygnał inkrementalny (przyrostowy). Zakres możliwych rozdzielczości przetworników wynosi zazwyczaj od 64 do 8192 impulsów lub położeń na obrót (do 13 bitów).

Inne metody magnetyczne

Innym rozwiązaniem są enkodery zbudowane na bazie taśm magnetycznych. Nośnikiem informacji jest taśma z naniesionymi działkami magnetycznymi. Informację odczytuje głowiczka pomiarowa wyposażona w czujniki magnetyczne.

Produkowane są także tzw. liniały pomiarowe, w których pomiar odbywa się na bazie zjawiska magnetostrykcji (odkształcenia sprężystego ciała ferromagnetycznego towarzyszącego magnesowaniu), pojemności lub zmiany rezystancji magnetycznej obwodu magnetycznego. W zależności od potrzeb można dobrać odpowiednią konstrukcję enkodera.

Sprawdzają się one w wielu zastosowaniach w systemach telemetrycznych, w przemyśle maszynowym, w kolejnictwie, przemyśle tekstylnym, a zwłaszcza w serwonapędach, w których niezbędna jest dokładna kontrola prędkości obrotowej. Znajdują również zastosowanie jako sprzężenie zwrotne w różnych układach napędowych.

Enkodery bezłożyskowe

Rys. 11. Enkoder bezłożyskowy firmy Kubler

Enkodery bezłożyskowe magnetyczne (rys. 11) składają się z dwóch podstawowych części:

-

głowicy pomiarowej,

-

pierścienia magnetycznego.

Głowicę pomiarową stanowi system inkrementalny z wyjściem TTL Pusch Pull lub HTL Line Driver albo system absolutny. Pierścień magnetyczny na wale silnika elektrycznego umożliwia pomiar absolutny. Głowica pomiarowa zainstalowana jest w odległości 1 do 1,5 mm od powierzchni pierścienia magnetycznego. Tego rodzaju układ pomiarowy umożliwia pomiar z rozdzielczością 180 tys. impulsów na obrót.

Wspólną cechą enkoderów bezłożyskowych jest ograniczona liczba elementów mechanicznych, prosty montaż i odporność na trudne warunki pracy. Szczelne obudowy głowicy pomiarowej zapewniają bezawaryjną pracę w środowisku zapylonymi wilgotnym. Bezdotykowy pomiar eliminuje zakłócenia pochodzące od drgań maszyny i nie dopuszcza do transmisji obciążeń mechanicznych. Tego rodzaju enkodery mogą pracować w szerokim zakresie temperatur zewnętrznych zazwyczaj od -40oC do +80oC. Spotyka się różne wykonania enkoderów bezłożyskowych, m.in. wykonanie redundantne polegające na umieszczeniu w głowicy pomiarowej dwóch niezależnych oddzielonych galwanicznie czujników pomiarowych. Takie rozwiązanie zapewnia bezpieczeństwo w przypadkach, w których uszkodzenie może doprowadzić do wypadku, kosztownych awarii maszyny czy uciążliwych przestojów. Redundantny system pomiarowy może być również instalowany celem dostarczenia oddzielnych sygnałów do dwóch niezależnych układów kontroli.

Enkodery programowalne

Zasada enkodera programowalnego jest intuicyjna i prosta. Można zmienić rozdzielczość na dowolną wartość z przedziału od 1 do 65536 impulsów na obrót oraz interfejsu wyjściowego TTL lub HTL. W enkoderach programowalnych zmian można dokonać za pomocą zewnętrznego autonomicznego programatora z wyświetlaczem z możliwością połączenia z komputerem przez złącze USB. Programowalne enkodery inkrementalne stały się już standardem w zakładach przemysłowych:

− pozwalają na minimalizację skutków uszkodzeń czy przestojów maszyny,

− umożliwiają szybką wymianę każdego uszkodzonego enkodera,

− usuwają konieczność trzymania zapasów magazynowych enkoderów o różnej liczbie impulsów na obrót i o różnych interfejsach wyjściowych.

Enkodery programowalne, w zależności od parametrów oferowanych przez producenta, mają jeszcze dodatkowe funkcje, np. identyfikację i szybką zmianę kierunku zliczania impulsów.

Gdzie stosuje się enkodery

Enkodery są powszechnie stosowane zarówno w urządzeniach technologicznych, jak i w sprzęcie gospodarstwa domowego i w urządzeniach elektronicznych. Znajdują m.in. zastosowanie w:

− urządzeniach drukujących – sprzężenie zwrotne z enkodera uaktywnia głowicę drukującą, aby utworzyć znak w określonym miejscu,

− dźwigach osobowych – sygnał z enkodera informuje sterownik o prawidłowej pozycji, gdy kabina osiągnie wymagany poziom. Sygnał zwrotny z enkodera powoduje również otwarcie drzwi w odpowiednim położeniu kabiny,

− dźwigach budowlanych (żurawiach), gdzie enkodery zamontowane na wale silnika wysyłają sygnały zwrotne o położeniu, co umożliwia podniesienie lub zwolnienie ładunku,

− precyzyjnych serwonapędach, gdzie sygnał z enkodera jest wykorzystywany przez PLC do sterowania prędkością obrotową i liniową oraz położeniem części maszyn,

− zautomatyzowanych liniach produkcyjnych, gdzie enkodery przekazują robotom lub obsłudze informacje zwrotne dotyczące ruchu i pozycji. Na przykład w samochodowych lub innych liniach montażowych sygnał zwrotny z enkodera uruchamia ramiona spawalnicze w odpowiednim czasie i miejscu.

W każdym zastosowaniu enkodera proces sterowania odbywa się wg takiego samego schematu – enkoder wysyła impulsy elektryczne do układu sterowania, np. sterownika PLC, który następnie wysyła sygnał do układu wykonawczego celem realizacji zadanej czynności.

Sterowanie zatem odbywa się w układzie zamkniętym za pomocą sprzężenia zwrotnego.

Zasady doboru enkodera

Przy doborze enkodera oprócz podstawowych danych takich jak przeznaczenie, środowisko pracy, dokładność pomiaru trzeba przede wszystkim brać pod uwagę metodę pomiaru zastosowaną w enkoderze.

Enkodery optyczne charakteryzują się najwyższą dokładnością pomiaru i całkowitą odpornością na wpływy pól elektromagnetycznych. Sprawia to, że doskonale realizują zadania pomiarowe w środowisku napędowym, zwłaszcza w obecności falowników. Ze względu na wysoką rozdzielczość pomiarową dochodzącą niekiedy do 20 bitów znajdują szerokie zastosowanie w aplikacjach wymagających dużej dokładności, powtarzalności pomiaru i znacznej szybkości transmisji danych. Nie są one odporne na wstrząsy, wibracje i zabrudzenia.

Rozdzielczość enkoderów absolutnych najczęściej nie przekracza 12 bitów, czyli 4096 imp/obrót przy średnicy tarczy kodowej ca 60 mm i jest o 3–4 bity mniejsza od rozdzielczości enkoderów inkrementalnych o zbliżonych wymiarach.

W przypadku enkoderów absolutnych dąży się do zwiększenia prędkości transmisji danych oraz poprawienia rozdzielczości w przeciwieństwie do enkoderów inkrementalnych, w których najważniejsze jest uzyskanie jak największej rozdzielczości.

Enkodery magnetyczne są odporne na trudne warunki pracy i wpływy środowiskowe, np. pyły, wilgoć, wstrząsy i wibracje. Zapewniają one znaczną rozdzielczość pomiaru i jego powtarzalność. Dopuszczalna odległość między czujnikiem a tarczą w enkoderach magnetycznych jest większa niż w enkoderach optycznych. Można więc całkowicie oddzielić część mechaniczną enkodera od elektronicznej. Taka konstrukcja pozwala na zwiększenie maksymalnego obciążania jego wału. Enkodery magnetyczne nie muszą mieć bezpośredniego kontaktu czujnika z wirującym wałem silnika czy innego mechanizmu. Charakteryzuje je duża trwałość. Wadą enkoderów magnetycznych jest niekiedy niewystarczająca rozdzielczość i dokładność pomiaru oraz mniejsza szybkość transmisji danych. Mają one parametry pomiarowe gorsze od enkoderów optycznych.

Enkoderów magnetycznych nie należy stosować w systemach napędowych, w których zainstalowano falowniki, są one bowiem bardzo wrażliwe na oddziaływanie pól elektromagnetycznych. Z punktu widzenia kompatybilności elektromagnetycznej przewagę mają enkodery optyczne.

Montaż i podłączenia elektryczne enkoderów

Montaż

Stosuje się dwie konstrukcje enkoderów obrotowych z własnym ułożyskowaniem – z wałkiem i tzw. pustym wałkiem, czyli otworem (rys. 12). Ich wewnętrzna budowa jest w zasadzie jednakowa. Różnice występują dopiero przy ich montażu na obiekcie kontrolowanym. Enkodery z wałkiem montowane są na kołnierzu. Do połączenia wałka enkodera z wałem kontrolowanego silnika konieczne jest zastosowanie elastycznego sprzęgła amortyzującego ruchy osiowe i promieniowe wału silnika oraz błędy montażowe.

a)

b)

Rys. 12. Enkodery inkrementalne firmy Kubler a) enkoder z osią, b) enkoder z pustym wałkiem

Enkodery z otworem montuje się bezpośrednio na osi napędowej silnika (na wale silnika) i zabezpiecza przed ruchem obrotowym. Nie ma potrzeby stosowania sprzęgieł i uchwytów mocujących.

Enkodery z pustym wałkiem, czyli z otworem, są coraz bardziej popularne ze względu na mniejsze wymiary i prostszy montaż w stosunku do przetworników z wałkiem. Odpowiednio aplikowane enkodery obrotowe optyczne mierzą przemieszczenie liniowe, kątowe, prędkość, kierunek obrotów i liczbę wykonanych obrotów. Stosuje się je m.in. do stabilizacji prędkości obrotowej silników elektrycznych, pozycjonowania stołów obrabiarek, pomiarów długości materiałów w serwomechanizmach.

W enkoderach liniowych skalę oraz głowiczkę instaluje się na wzajemnie przesuwających się podzespołach, których położenie względem siebie chcemy mierzyć.

Enkodery liniowe występują w trzech wersjach: w obudowie, bez obudowy i jako długościomierze.

Enkodery liniowe są z reguły mniej szczelne niż enkodery obrotowe. Dlatego instaluje się je w środowisku niezapylonym.

Do pomiarów niewymagających zbyt dużych dokładności i do pomiarów znacznych długości częściej korzysta się z enkoderów obrotowych niż z liniowych.

Połączenia elektryczne

Do prostych zadań pomiarowych, w których nie są wymagane znaczne prędkości obróbki sygnałów i duże długości połączeń, enkoder (przetwornik pomiarowy) może być połączony bezpośrednio ze sterownikiem programowalnym logicznie (PLC), jeśli jest on wyposażony w licznik rewersyjny. W tym układzie przetwornik musi być zasilany z zewnętrznego źródła oddzielonego galwanicznie od sterownika PLC. Zwykle sterownik PLC wymaga na wejściu sygnałów o napięciu 24 V. Powinien więc być zastosowany przetwornik z wyjściem typu Push Pull. Częstotliwość graniczna sterownika PLC zwykle nie przekracza 500 Hz. Liczniki pracują przy częstotliwościach od około 50 kHz przy napięciach 24 V do 500 kKz przy poziomie napięciowym TTL bez wpływu na pracę jednostki centralnej sterownika.

Przy wymaganych większych długościach połączeń, w których obok sygnałów A, B i Z mogą występować ich negacje iA, iB, iZ, zalecane jest stosowanie w przetwornikach impulsowych wyjścia typu nadajnik linii, co pozwala na realizowanie długości połączeń do 100 m przy częstotliwości 100 kHz.

Zastosowanie specjalnie przystosowanych do tego celu układów scalonych ułatwia przyłączanie enkoderów (przetworników) do liczników zewnętrznych i do centralnego przyjmowania sygnałów z dwóch przetworników i wysyłania ich po złączu szeregowym RS232 do komputera w celu dalszej obróbki. Każdy kanał sygnału wyjściowego należy przesyłać osobną skrętką miedzianą ekranowaną łącznie z zanegowanym jego odpowiednikiem. Żyły przewodów zasilających enkoder powinny mieć przekrój nie mniejszy niż 0,5 mm2 Cu, żyły przenoszące sygnał (skrętki) zaś co najmniej 0,15 mm2 Cu. Przewody sygnałowe enkoderów powinny być układane w odległości nie mniejszej niż 0,5 m od przewodów zasilających silników elektrycznych i przetwornic częstotliwości.

Staranne wykonanie montażu mechanicznego i elektrycznego zapewni długotrwałą bezpieczną eksploatację układu pomiarowego.

Podobne artykuły

Zobacz również

We wtorek 9 kwietnia w KSE odnotowano rekordową generację źródeł #PV. O godz. 12.15 pracowały one z mocą 10 650 MW, a w godz. 12-13 wyprodukowały 10 530 MWh energii, co stanowiło ponad połowę zapotrzebowania w tym czasie. pic.twitter.com/uPSGRYNdcQ

— PSE S.A. (@pse_pl) April 10, 2024